本文分享要点如下

1.机器人打磨领域现状分析

2.机器人打磨的关键核心技术

3.恒力浮动对机器人打磨的必要性

4.ATI恒力浮动打磨工具介绍

5.机器人打磨应用案例分享

打磨机器人是从事打磨的工业机器人,智能化代替人工打磨,提高工作效率以及保证产品优品率。

现在越来越多的机器人打磨中,机器人打磨一般从事的是棱角去毛刺,焊缝打磨,内腔内控去毛刺等工作。

机器人打磨目前主要是分为两种工作方式:

一种是通过机器人末端执行器夹持打磨工具,主动接触工件,工件相对固定,这种方式通常应用在机器人负载能力较差,代加工工件质量和体积均较大的情况下,称为工具型打磨机器人;

另一种是机器人末端执行器夹持工件,通过工件贴近接触打磨工具打磨,打磨工具相对固定,这种方式通常应用在代加工工件体积小,对打磨精度要求较高的情况下,称为工件型打磨机器人。目前,广泛应用于3C行业、五金家具、医疗器材、汽车零部件、小家电等许多行业。

了解了什么是打磨机器人,接下来,让我们走进它的世界吧!

1.工具型打磨机器人

本文知识点主要是针对第一种方式,即机器人末端执行器夹持打磨工具,首先我们先谈一谈传统的打磨工具。

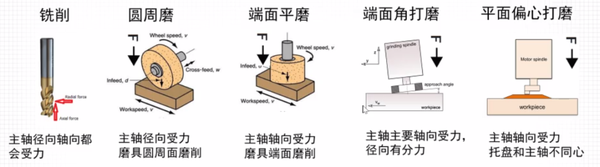

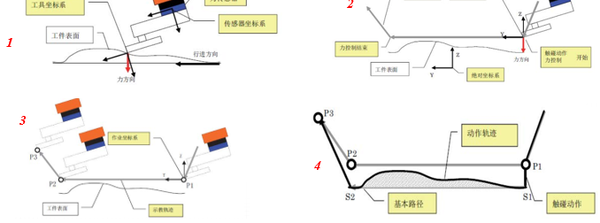

传统的打磨主要是有铣削、圆周磨、端面平磨、端面角打磨与平面偏心打磨这五种方式。其受力方向如图1所示。

图1 传统打磨方式

机械打磨方式只要是分为刚性打磨和柔性打磨,刚性打磨头的特点为成本低廉,工件外形复杂时加工效果不好,主要是使用在工件简单,要求不高的场合。

根据五种传统打磨方式,将机器人的高柔性、高自动化等优点融入打磨领域,研发出浮动打磨工具,即柔性打磨。目前主要是分为闭环浮动机构、开环浮动机构、轴向浮动打磨工具、径向浮动打磨工具与机器人加力传感器五大类。

图2 五种柔性打磨方法

根据浮动方向主要是分为轴向浮动和径向浮动,下面将围绕这两种方式进行展开分析。

根据之前介绍的传统打磨工具中,可以知道轴向受力的分别为铣削、圆周磨、端面平磨、平面偏心打磨四种方式。承受轴向压力是磨具受力最为常见的方式,在实际打磨的过程中,为了打磨的稳定性和一致性,要求压力一致或者可控。所以为了获得恒力,位置就需要浮动,常用的方式主要是普通气缸、伺服气缸与伺服电缸三种方式。

图3 轴向浮动实现方式

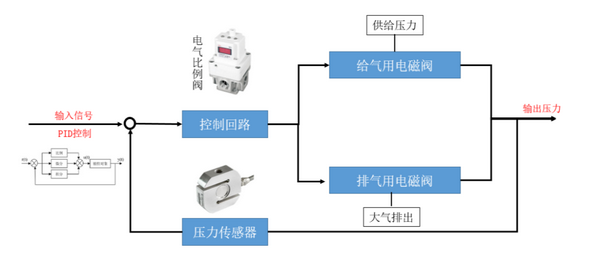

如何实现恒力?

以伺服气缸为例,主要是建立闭环控制回路,执行机构末端放置压力传感器,电气比例阀控制气路的阀口大小,从而得到气缸设定的输出压力,如图4所示。

图4 恒力控制示意图

此外,伺服电缸通过伺服电机来控制丝杠,从而达到浮动和恒力控制,其中伺服电机一般分为三个闭环负反馈PID调节系统,三个闭环分别为电流环、速度环、位置环,具体详细控制方式此处不详细叙述!

在进行打磨的过程中,需要用到磨具或者刀具的圆周面,受力为主轴的径向,如下图5所示。

图5 径向受力图

在实现径向浮动的方法中,一种是通过杠杆原理,另外一种主要是通过在主轴尾部安装浮动机构实现整体浮动,如下图6所示。

图6 径向浮动解决方案

如何实现径向浮动?

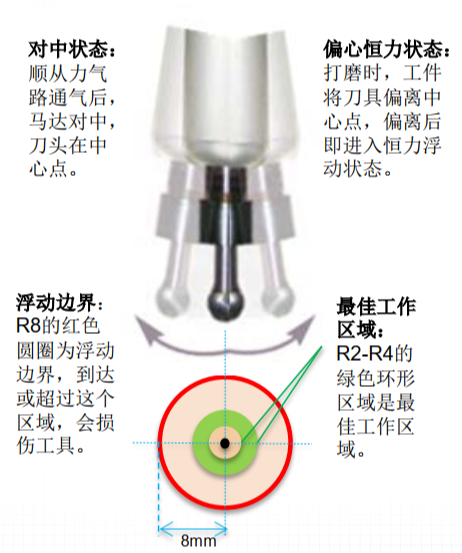

在实现打磨工具浮动的方法中,以锉刀为例,下图7为ATI工业自动化解决方案,主要使用支点球面轴承和顺从圆形活塞,使得不管在打磨的过程中刀头偏向哪儿都可以使得其在工作范围内。

图7 ATI实现浮动方案示意图

ATI 工业自动化是世界领先的机器人附属产品和机械手臂工具的工程研发公司,产品包括自动工具快换装置,多轴力与力矩传感器系统,机器人毛刺清理工具,机器人防碰撞传感器,旋转连接器和顺从装置。

ATI径向浮动毛刺清理工具在曲轴自动去毛刺的应用

2.工件型打磨机器人

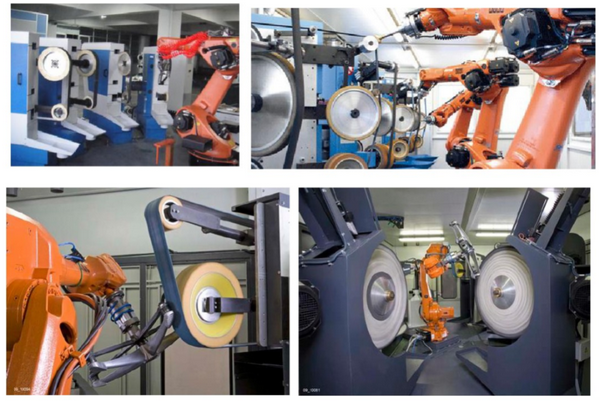

工件型打磨机器人通过机器人抓手夹持工件,把工件分别送达到各种位置固定的打磨机床设备,分别完成磨削、抛光等不同工艺和各种工序的打磨加工的打磨机器人自动化加工系统。

图8 工件型打磨机器人

主要是有机器人本体、配备的打磨设备、夹具、力控技术四部分组成。

如何实现恒力?打磨机器人如何实现感知?不管指工具型或工件型打磨机器人实现其相应的功能都需要一个重要器件—力/力矩传感器。

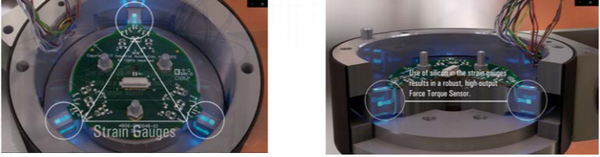

如下图9所示,ATI的六轴力/力矩传感器,采用的是硅应变片原理,扭力梁上贴硅应变片,硅应变片应外力后产生阻值变化,再转化成电压信号,之后根据电压变化,对应出力和力矩的数值。

图9 ATI的六维力/力矩传感器

传感器输出六个数值 Fx , Fy ,Fz ,Tx ,Ty ,Tz给机器人控制器,不同的机器人是根据自己的机器人控制系统,开发自己相适应的软件包,通过计算后,变成可执行程序,从而改变机器人工具和工件的接触力。

使用传感器如何打磨?

原则为工具前端不与工件接触,保持一定的距离,描绘工件的形状,之后通过力控制功能的触碰动作靠近,直至与表面接触。

图10 打磨作业示例

图10展示了磨具工作路线与工件表面之间的关系:

1为需要打磨的曲面工件

2为在工件表面上方粗略的轨迹

3为记录三个关键点:

4展示了打磨的实际轨迹

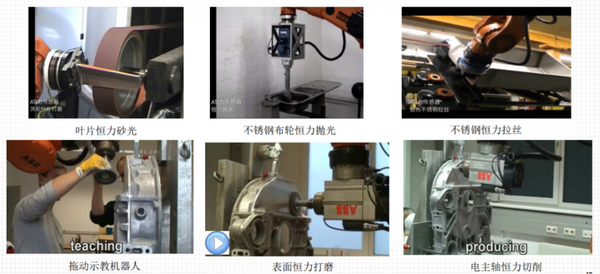

应用案例

图11 应用示例

机器人打磨的主要优势为可以提高打磨质量和产品光洁度,保证其一致性,提高生产率,一天可连续生产,改善工人劳动条件,提高工人生活质量,可在有害环境下长期工作,降低对工人操作技术的要求,缩短产品改型换代的周期,减少相应的投资设备。使用打磨机器人具有可长期进行打磨作业、保证产品的高生产率、高质量和高稳定性等特点。

随着机器人技术的发展,企业现代化的生产需求,我国越来越重视打磨机器人的应用,根据GGII预计未来几年中国抛光打磨市场规模平均增速将超过30%,到2020年市场规模将超过85亿元。